25-03-22

Глубокое сверление на токарном станке является важной задачей в производственном процессе, но требует особого внимания к безопасности. Этот процесс используется для создания отверстий с большой глубиной, которые могут превышать длину стандартного сверла. Многие производители сталкиваются с трудностями, связанными с точностью и чистотой обработки, а также с необходимостью избегать поломок инструмента и повреждений обрабатываемого материала. Безопасность становится ключевым аспектом, поскольку работа с глубокими отверстиями может представлять высокие риски из-за больших скоростей вращения и использования сложного оборудования. В этой статье мы рассмотрим ключевые аспекты безопасного сверления и предоставим рекомендации для успешного выполнения этой задачи.

Для успешного глубокого сверления на токарном станке крайне важно выбрать правильный инструмент. В настоящее время на рынке представлены различные виды сверл, и каждый из них имеет свои особенности и преимущества. Ключевым фактором здесь является длина сверла, материал его изготовления и угол заточки режущей кромки. Обычно используются сверла с более длинной рабочей частью и специальными покрытиями для снижения трения и повышения износостойкости. Применение таких инструментов не только улучшает качество обработки, но и снижает вероятность поломки. Кроме того, нужно учитывать тип материала, который подлежит обработке, так как от этого зависит выбор материала самого сверла и геометрии его кромок. Выбор подходящего инструмента можно считать первым и важнейшим шагом к безопасности и успешному глубокому сверлению на токарном станке.

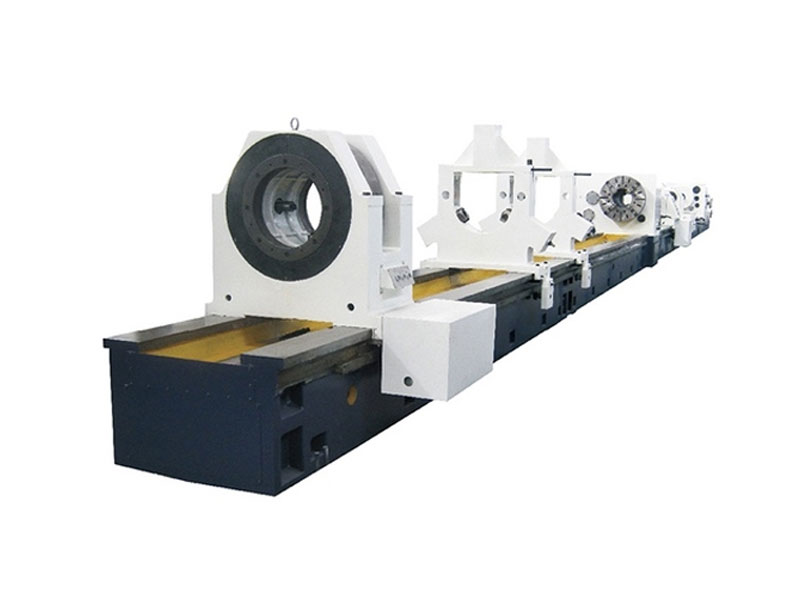

Правильная подготовка оборудования является еще одной важной задачей для обеспечения безопасного глубокого сверления. Прежде всего, весь станок должен быть тщательным образом проверен на предмет соответствия техническим нормам и чистоты. Особенно это касается шпинделя, который должен быть правильно зафиксирован и не иметь люфта. Использование некачественного оборудования может привести к неточным результатам и аварийным ситуациям. Также необходимо уделить внимание системе смазки. В процессе глубокого сверления на токарном станке значительную роль играет охлаждение, поэтому правильная работа системы подачи смазочно-охлаждающей жидкости должна быть проверена заранее. Смазка помогает не только охлаждать инструмент и детали, но и удалять стружку, предотвращая ее накопление и забивание инструмента.

Создание безопасных условий работы – неотъемлемая часть процесса глубокого сверления. Это включает правильное освещение рабочего места, отсутствие посторонних предметов около станка и соблюдение достаточной дистанции между рабочим и вращающимися элементами. Оператор должен быть одет в защитную одежду и средства индивидуальной защиты: очки, перчатки и наушники. Важным аспектом является обучение сотрудников правильной техники работы на станке и регулярное проведение инструктажей по технике безопасности. Эти меры позволит избежать случайных травм или поломок.

При глубоком сверлении необходимо строго следовать технологическому процессу, чтобы минимизировать риски и добиться высококачественного результата. Обычно процесс сверления глубоких отверстий включает несколько этапов, начиная с разметки и центрирования рабочей зоны до постепенного увеличения глубины бурения. Процесс должен проходить с регулярным извлечением сверла для очистки от стружки и предотвращения перегрева. Использование сверла с внешним направлением подачи СОЖ является обязательным условием, чтобы равномерно охлаждать весь инструмент. Периодический контроль глубины и диаметра отверстия помогает удостовериться в соблюдении заданных параметров.

В процессе глубокого сверления могут возникать различные неисправности, такие как заклинивание инструмента, образование задиров и нарушение геометрии отверстий. Чтобы избежать этих и других проблем, необходимо использовать только качественные сверла и постоянно контролировать их состояние. Облом сверла является одной из наиболее распространенных проблем, и его можно избежать, если правильно соблюдать технологию сверления и не форсировать процесс. Важно следить за уровнем вибрации и отсутствием посторонних звуков, так как это может быть сигналом к началу проблем. Также регулярная проверка параметров оборудования и инструмента внесет значительный вклад в предотвращение поломок.

Для обеспечения безопасности при глубоком сверлении на токарном станке необходимо следовать простым, но важным рекомендациям. Во-первых, всегда следите за исправностью оборудования и используйте инструменты только в соответствии с их назначением. Во-вторых, обеспечьте регулярную проверку техники безопасности и обучите сотрудников соответствующим правилам. В-третьих, оптимизируйте рабочие условия и среду, создавая комфортные и безопасные условия для оператора. И наконец, используйте системы автоматического контроля и мониторинга процессов, чтобы в реальном времени отслеживать все аспекты работы станка. Это поможет не только предотвращать аварийные ситуации, но и повышать общую эффективность производства.

Соблюдение всех вышеописанных рекомендаций и процессов позволит не только обеспечить высокое качество глубоких отверстий, но и увеличит общую безопасность работы на производстве. Как сверлить глубокие отверстия на токарном станке и оставаться в безопасности – задача выполнимая при правильном подходе и уважении к оборудованию и технике безопасности. Внедрение передовых технологий и систем позволит выделиться на фоне конкурентов, обеспечивая надежность и качество производимых изделий.

как сверлить глубокие отверстия на токарном станке оптом — это не только вопрос денег и сроков, но и безопасности операторов и долгосрочной устойчивости вашего бизнеса. Следование практике безопасного глубокого сверления на токарном станке поможет вам сохранить не только оборудование, но и репутацию компании как надежного партнера в области токарной обработки.